星空体育app下载官网:

不锈钢含有大量的Cr、Ni、Mn等元素,塑性大、韧性高,在切削加工时易出现硬化层,切削性能差;刀具与塑性变形之间的摩擦较大,产生切削热较多。不锈钢材料孔的钻削加工是常见的加工方式,普通高速钢麻花钻由于其材质、几何角度等因素,加工效率低,常规使用的寿命低,在加工不锈钢材料时主要存在钻削阻力大、排屑不通畅,易磨损的问题。为提高不锈钢材料的钻削效率,本文针对高速钢麻花钻的材质、关键结构和几何参数等来优化设计,开发了加工不锈钢材料的专用高速钢麻花钻。

目前按GB/T6135和 GB/T1438系列国家标准型式制造的高速钢麻花钻普遍的使用,但其不适应不锈钢材料的加工。本文在普通高速钢麻花钻的基本型式的基础上,通过对影响切削加工的麻花钻关键要素进行针对性优化设计,形成不锈钢专用麻花钻。

材质的优劣对麻花钻的性能和常规使用的寿命至关重要,普通高速钢麻花钻由于量大面广,多采用普通高速钢材料制造,其代表牌号为W6Mo5Cr4V2(M2)和W9Mo3Cr4V(W9)。为适应不锈钢的加工特性,提高麻花钻的耐磨性和耐热性,同时适当提高麻花钻的硬度,采用含钴高性能高速钢W6Mo5Cr4V2Co5(M35)作为不锈钢用麻花钻的基体材料,其淬火、回火硬度为64-67HRC。

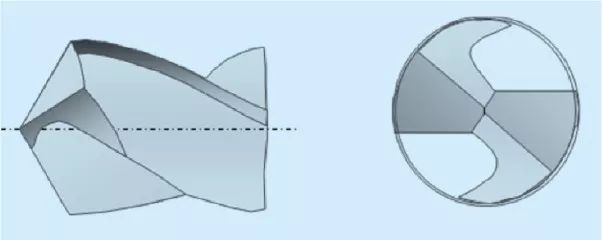

麻花钻钻尖型式对麻花钻使用性能至关重要,通常根据不同被加工材料的特性来选不一样的钻尖型式,或者通过麻花钻刃磨方式来实现需要的钻尖型式。常见的麻花钻钻尖型式有标准型钻尖、十字型钻尖和S型钻尖等,后两种钻尖一般是在标准型钻尖的基础上进行特定的刃磨后获得。针对不锈钢材料的加工,为减少钻削时的轴向阻力,提高定心精度和加工精度,同时兼顾大批量制造的效率,降造成本,采用了双圆弧面十字型钻尖(见图1)。

顶角是麻花钻两主切削刃在与其平行的轴向平面上投影之间的夹角。标准麻花钻顶角为118°,但结合实际被加工材料的不同需作相应变化,其范围一般为100°-140°。顶角的大小影响前角、切削厚度和宽度、切削流向、被加工孔的表面粗糙度和扩张量。经过综合分析,选择顶角为130°。此外,适当增加钻芯处的前角,减少主切削刃上各点前角的变化,同时减小切削宽度和切削扭矩,使切削更轻快。

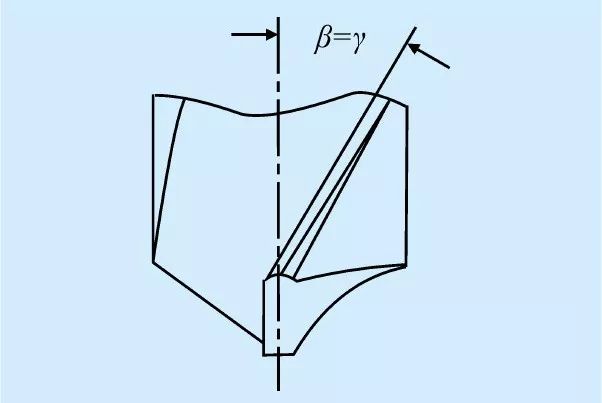

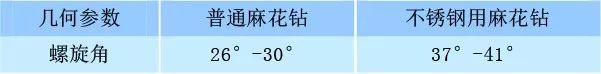

螺旋槽(见图2)是麻花钻设计的重要参数之一。由于钻削是从麻花钻的螺旋沟槽中排出铁屑,螺旋角的大小影响铁屑排出的快慢。当螺旋角增大时,对切屑的抬升作用明显,有利于切屑排出;但螺旋角过大时,排屑路径变长,对切屑的抬升作用会降低。螺旋槽也可看作麻花钻刀尖的工作前角(如图2),螺旋角越大,切削能力和刚性越强,但主切削刃强度降低。因此,在选择螺旋角时应考虑以上因素。不锈钢专用麻花钻与普通麻花钻螺旋角对比见表1。

由于麻花钻沟槽主要起容屑和排屑作用,而刃背槽宽度决定了容屑槽的宽度,影响了容屑空间大小,容屑空间越大越有利于排屑,更有助于冷却液进入到切削区域,冷却效果好,但麻花钻的刚性会变差。根据综合分析和权衡利弊,按以下公式计算刃背槽宽,即

麻花钻芯厚也是麻花钻重要参数之一。芯厚越花钻刚性越好,但定心的稳定性变差,麻花钻的横刃变长,切削时轴向阻力变大,反之则相反。由于不锈钢用麻花钻的钻尖型式不同于普通高速钢麻花钻,所以可适当增加芯厚尺寸来提高麻花钻的刚性。在实际设计中芯厚的计算公式为

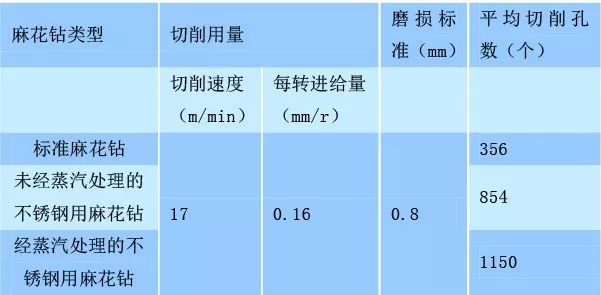

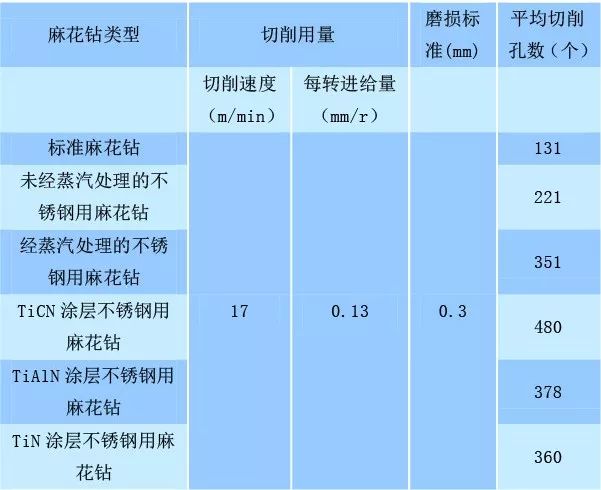

表面强化处理能明显提高刀具表面上的质量和切削性能,可使刀具获得优良的综合机械性能,从而大幅度提高刀具的加工效率和提高刀具的常规使用的寿命。目前在高速钢麻花钻产品上运用最广的两种表面强化处理技术是蒸汽处理和PVD涂层技术。前者技术上的含金量较低,设备简单,但制造成本低;后者技术上的含金量高,操作要求高,制造成本高。常用大批量产品的PVD涂层主要是TiN、TiCN和TiAlN三种。在开发不锈钢用高速钢麻花钻的过程中,选取蒸汽处理和以上三种不同涂层制造相同规格和结构的高速钢麻花钻,在相同条件下作对比试验,试验数据和制造成本计算表明,选择蒸汽处理作为批量生产不锈钢用高速钢麻花钻的表面强化工艺技术,可获得较好的切削性能和常规使用的寿命,综合经济效益高。对于要求比较高且加工奥氏体不锈钢时,采用TiCN涂层工艺更佳。

在一定状况和条件下进行实际切削试验或同种类型的产品的对比试验,是目前一般会用的麻花钻切削性能评价的方法,也是最有效直接的方法。

在德国DMU五轴加工中心上,选取规格为Φ6mm各5支作对比试验,冷却液为乳化液,钻削深度为2.5倍麻花钻直径。设定相同的磨损量标准并计算钻孔数。被切材料为易切不锈钢1Cr13时,考虑到较易切削,故选择标准麻花钻、未经表面处理和经过表面蒸汽处理的不锈钢用麻花钻三种样品作对比试验;被切材料为难切不锈钢1Cr18Ni9Ti时,则增加不同涂层的不锈钢用麻花钻样品作对比试验。

由切削比对试验数据可知,对不锈钢用高速钢麻花钻所选定的材料、关键几何参数与结构可以进行优化设计是合理可行的,切削性能比标准高速钢麻花钻有明显提升。

通过分析不锈钢材料的加工特性,针对高速钢麻花钻的切削加工特点,对麻花钻钻尖型式结构、关键几何参数、材料的合理选择和合适的表面强化处理工艺运用做多元化的分析,设计开发了切削性能优良的不锈钢专用高速钢麻花钻,不仅解决了通常情况下不锈钢材料孔的加工效率低、麻花钻易磨损的问题,而且取得了良好的市场效应和经济效益。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

ENGLISH

ENGLISH

86-577-62270666

86-577-62270666